PME : ne laissez pas vos problèmes s’aggraver ! Agissez grâce à la méthodologie de résolution de problème

En tant que consultant qualité, j’ai souvent constaté la même chose : face à un incident, beaucoup d’entreprises réagissent dans l’urgence. Dirigeants et managers passent en mode « pompier », éteignant le feu avec des solutions temporaires… jusqu’au prochain problème.

Mais ce mode de gestion laisse peu de place à l’anticipation. Il faut courir après les solutions tout en gérant les conséquences : réclamations clients, retards, stress des équipes, erreurs, pertes financières… Un vrai effet domino.

Si cette situation vous parle, vous savez qu’il est plus confortable – et plus efficace – d’éviter ce cercle vicieux.

Les problèmes sont inévitables dans la vie d’une entreprise, mais ils peuvent devenir des opportunités. Comment ? En adoptant une méthodologie de résolution de problème.

Basée sur l’analyse des causes, cette approche permet de :

- structurer votre manière d’agir ;

- analyser les données ;

- anticiper les situations ;

- prendre des décisions plus pertinentes.

Dans cet article, je vous présente les grandes étapes de cette démarche pour vous aider à passer à l’action, simplement et efficacement.

EN RÉSUMÉ

- Si votre entreprise subit des problématiques récurrentes, il convient de mettre en œuvre une méthode d’identification des causes profondes et mettre en place des solutions durables.

- Des outils spécifiques (Ishikawa, 5P, 8D, CAPA…) sont conçus pour mener à une résolution efficace.

- Le secret est de structurer votre approche pour ne pas rester bloqués : mobilisez vos équipes et mesurez vos progrès.

- Améliorez votre performance : la démarche complète de résolution de problèmes est la clé de votre succès.

Résoudre les problèmes de l’entreprise avec la méthode 8D

Issue de l’industrie automobile, la méthode 8D (“D” pour “Disciplines”) propose une approche structurée en 8 étapes pour traiter efficacement les dysfonctionnements :

- D1 : Constitution d’une équipe dédiée à la résolution du problème

- D2 : Description du problème

- D3 : Mise en place des actions curatives destinées à la correction immédiate du problème.

- D4 : Identification de la cause racine

- D5 : Définition des actions correctives

- D6 : Vérification de l’efficacité des actions

- D7 : Actions préventives

- D8 : Clôture et félicitations de l’équipe

Décrire le problème avec QQOQCCP

Non, je ne me suis pas endormi sur mon clavier ! Cet étrange acronyme désigne la série de questions à se poser pour définir un problème avec précision. C’est une étape indispensable à suivre pour définir clairement le problème avant de chercher à le résoudre. Analysons la méthode à travers un exemple concret :

1.Contexte : une entreprise pharmaceutique constate une augmentation des déclarations d’effets indésirables concernant un lot de médicaments.

2.Application de la méthode QQOQCCP :

- Qui ? Les patients ayant consommé le lot de médicaments.

- Quoi ? Augmentation des réclamations (effets secondaires indésirables, manque d’efficacité, etc.).

- Où ? Dans plusieurs régions, suite à la distribution d’un lot de médicaments.

- Quand ? Depuis la mise sur le marché de ce lot, il y a 3 mois.

- Comment ? Analyse des réclamations, test en laboratoire sur des échantillons du lot.

- Combien ? 150 réclamations reçues, impact potentiel sur l’image de marque et risque de sanctions réglementaires.

- Pourquoi ? (Après enquête) Défaut de fabrication lors du conditionnement du lot, entraînant une contamination du médicament.

Mener des actions curatives et l’analyse de la cause racine

C’est seulement après avoir mené cette clarification que vous pouvez stopper l’hémorragie en mettant en place des actions curatives. Mais le travail ne s’arrête pas là ! Il faut désormais chercher à identifier la (ou les) cause(s) profonde(s). Cette démarche est siglée « RCA » (Root Cause Analysis). Pour mener cette quête efficacement, vous pouvez vous appuyer sur 3 outils éprouvés :

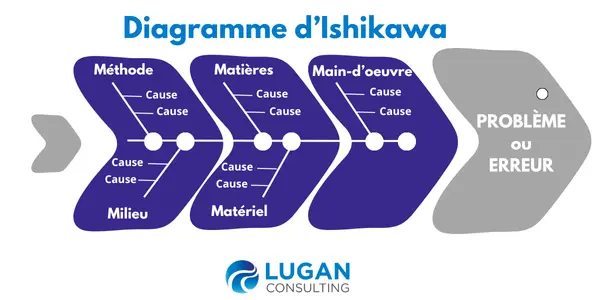

Le diagramme d’Ishikawa (aussi nommé 5M ou fishbone diagram)

Cette représentation établit une classification des causes selon cinq critères :

- Main-d’œuvre ;

- Matières ;

- Milieu ;

- Matériel ;

- Méthodes.

Ces items sont la base de la classification des 5M. Selon le contexte, vous pouvez l’agrémenter de vos propres catégories.

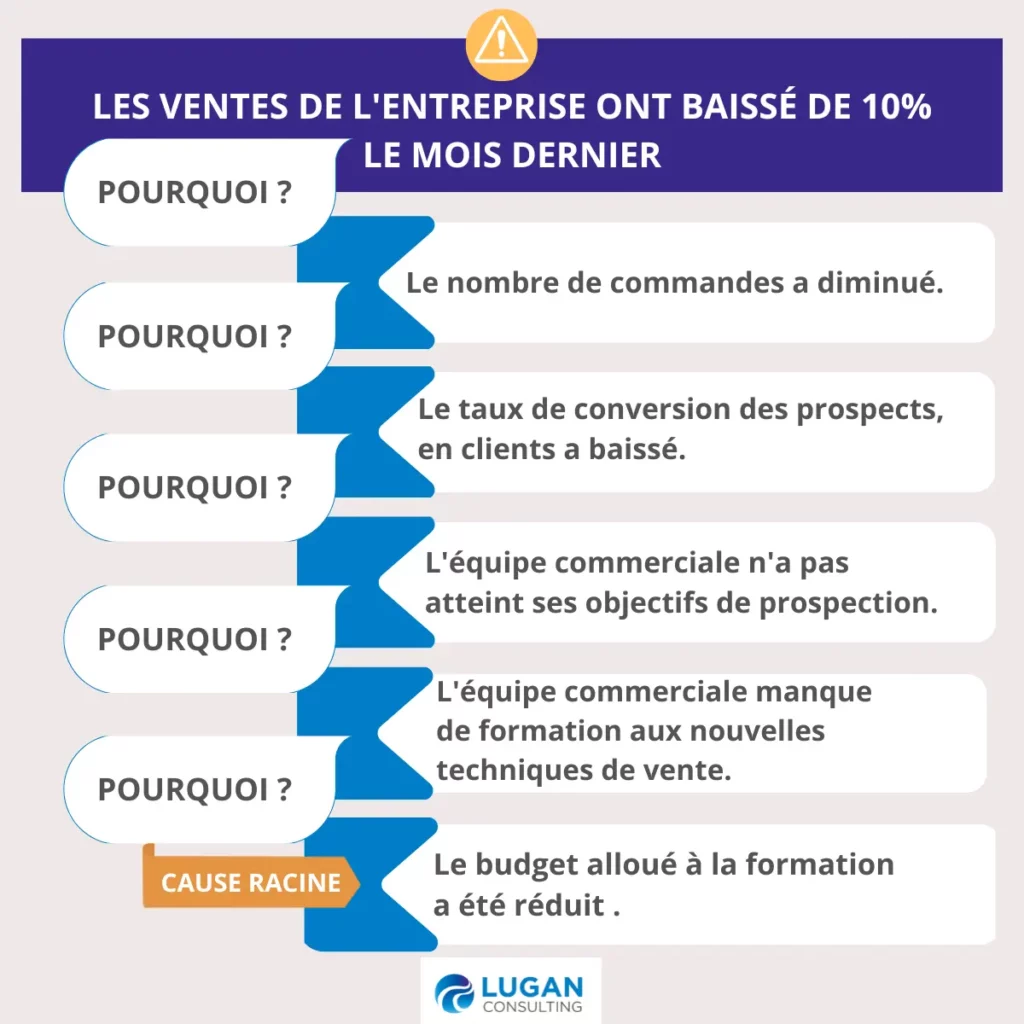

Les 5 pourquoi

Cette stratégie de questionnement, connue sous le nom de “5P”, s’apparente aux boucles de questions posées par les jeunes enfants. À la différence que, appliquée au contexte qui nous intéresse, elle est imparable pour remonter à la cause racine. L’exemple d’une situation concrète serait :

L’arbre de décision

Cet outil est un diagramme visuel qui permet d’explorer plusieurs options face à un problème, en évaluant pour chaque choix les conséquences possibles, les risques et les bénéfices. Il aide à prendre la décision la plus rationnelle et adaptée à la situation.

Ces 3 outils de résolution de problème offrent divers avantages :

- Réaction rapide : collecte rapide des informations essentielles pour comprendre l’ampleur du problème et prendre des mesures correctives.

- Maîtrise des risques : en identifiant la cause profonde du problème, l’entreprise peut limiter l’impact. Cette démarche s’inclut dans l’analyse de risques.

- Amélioration continue : l’analyse des causes a permis de mettre en place des actions préventives pour améliorer les processus.

MAÎTRISEZ LA MÉTHODOLOGIE DE RÉSOLUTION DE PROBLÈMES

Éradiquer le problème avec la méthode CAPA

Une fois la (ou les) cause(s) déterminée(s), il est temps de sortir de la boucle infernale ! C’est le moment de définir un plan d’actions correctives pour éviter la réitération des erreurs. Pour vous faciliter la tâche, vous pourrez utiliser la méthode CAPA (Corrective And Preventive Actions), un outil basé sur les exigences de l’ISO 9001. Ce processus vise conjointement à corriger la situation immédiate tout en anticipant la mise en en place des mesures pour éviter l’itération du problème. Il se décompose en deux types d’actions :

L’action corrective (ou Corrective Action)

Elle est mise en place dans le but de supprimer la récurrence du problème. Concrètement il s’agit d’un plan d’action détaillé décrivant les étapes à mener pour traiter de dernier. Cette mise en pratique permet également de vérifier l’efficacité des actions sur le terrain. Mesurez l’efficience en définissant des KPI (indicateurs de performance) afin d’évaluer l’évolution de la situation.

L’action préventive (ou Preventive Action) :

Elle est définie afin de supprimer l’occurrence, c’est-à-dire la probabilité de survenue d’un événement. Concrètement, cela consiste à mettre en place les mêmes actions de prévention partout où il y a un risque similaire. L’action préventive repose sur l’anticipation de scénarios critiques et l’élaboration des mesures de prévention correspondantes.

Les clés d’une résolution de problème efficace

Pour garantir une résolution de problème optimale, ne négligez-pas cette dernière étape : la transmission, afin de ne pas reproduire les mêmes erreurs et le partage des retours d’expérience (REX). Cette démarche favorise grandement la culture de l’amélioration continue. Enfin, faites preuve de reconnaissance du travail accompli en célébrant le succès de votre démarche qualité.

Résoudre vos problèmes spécifiques avec une approche personnalisée

Appliquer la démarche présentée dans cet article permet de lancer une dynamique d’amélioration continue, et, si elle est bien suivie, d’améliorer les performances de l’entreprise. Si vous débutez dans la résolution de problèmes, des outils comme le 8D, le 5M ou le CAPA vous aideront à structurer votre approche.

Cependant, cette méthode est ici présentée de manière générale. Accompagnée par un expert, elle peut être ajustée avec précision pour chaque situation. En effet, chaque entreprise a ses particularités : secteur, taille, équipements, sites, sous-traitance, réglementation… Il est donc essentiel d’analyser l’organisation dans son ensemble pour adapter au mieux la méthode.

VOUS SOUHAITEZ ALLER PLUS LOIN ?

Contactez-moi pour échanger sur la manière dont vous pourriez optimiser vos procédures. LUGAN CONSULTING dispense des formations et propose un accompagnement sur mesure pour concevoir des méthodologies adaptées à votre fonctionnement :

- Formation Méthodologie de résolution de problèmes ;

- Formation Amélioration continue et Lean Management ;

- Formation Analyse de risques dans l’industrie pharmaceutique ;

- Formation Audit Interne.

Nos solutions sont conçues pour vous faire gagner du temps et apporter une vraie valeur ajoutée à votre système qualité.