BPF : l’ANSM publie la traduction francophone de l’annexe 1. Comment adapter vos plans d’action ?

Le 15 juillet dernier, l’ANSM a notifié la mise en ligne de la traduction francophone de l’Annexe 1 des Bonnes Pratiques de Fabrication (BPF) des médicaments à usage humain.

La Commission européenne avait initialement réexaminé ce chapitre, dédié aux spécificités de production des médicaments aseptiques, afin d’uniformiser les pratiques de fabrication à l’échelle internationale. Depuis sa publication sur EudraLex en août 2022, les industriels se conforment à cette version originale, dont la mise en œuvre s’applique depuis août 2023.

La transposition de l’annexe 1 révisée des Good Manufacturing Process (GMP) européennes est censée lever les ambiguïtés sur l’opposabilité du texte puisqu’elle la raccorde, de fait, au droit français. Pour les manufacturiers français, cette version traduite doit aussi éclaircir des formulations et des points équivoques du texte original.

Quels sont les impacts de la révision de l’annexe 1 sur les entreprises ? Comment l’implémenter sur les sites de production ? Quels sont les enjeux de la conformité aux BPF ? Lugan Consulting vous apporte son éclairage.

BPF : révision de l’annexe 1, relative à la fabrication des médicaments stériles

L’annexe 1 dresse la liste des principes fondamentaux de fabrication de médicaments stériles. Initialement publiée en 1971 dans le but de fournir un guide d’élaboration exhaustif. Elle a déjà connu plusieurs révisions.

La plus récente, celle de 2022, a été initiée pour prendre en compte les impacts de la crise Covid, les évolutions réglementaires et la montée en puissance des nouvelles technologies pour la fabrication de médicaments stériles.

Il était nécessaire d’apporter une mise à jour supplémentaire afin d’intégrer les stratégies de fabrication reposant sur les nouvelles technologies, de préciser les méthodes de stérilisation et de prendre en compte les techniques rapides d’analyse.

Cette nouvelle mouture se pare donc de 11 sections, mais aussi d’un glossaire pour plus de clarté.

Champs d’application de l’annexe 1 des BPF

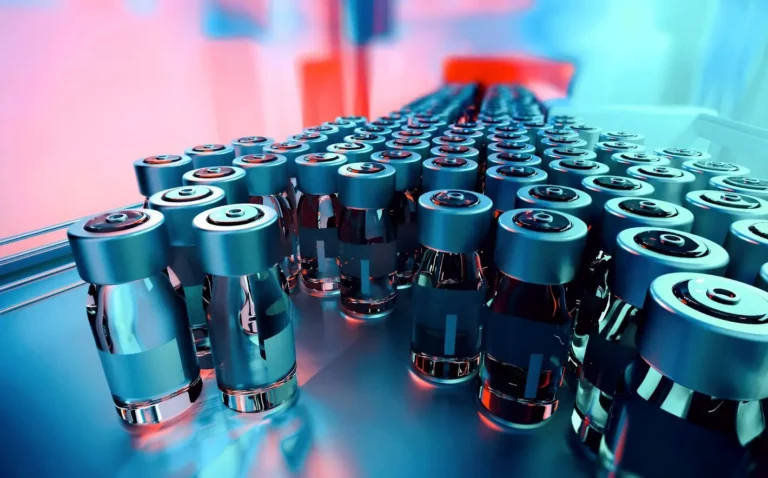

« Stérile » qualifie les médicaments « non contaminés par des micro-organismes » (microbes, particules, bactéries, champignons, virus…). L’absence de ces éléments est essentielle pour garantir la sécurité et l’efficacité des préparations aseptiques, car leur contamination pourrait entraîner des infections graves, voire mortelles, chez les patients.

Lorsque l’on parle de fabrication de produits stériles, on évoque : les produits, les différentes présentations, les procédés et les technologies. Sont ainsi concernés :

- Les médicaments stérilisés en terminal (ampoules et flacons injectables, solutions intraveineuses, collyres pommades stériles…)

- Les médicaments préparés en zones à atmosphère contrôlée (vaccins, médicaments dérivés du sang, médicaments administrés par injection intraveineuse ou intrathécale, médicaments ophtalmiques, médicaments topiques stériles…)

Évolutions apportées par la mise à jour de l’annexe 1 des BPF

L’introduction de la nouvelle annexe 1 entraîne des changements importants. Les directives orientent l’effort sur la prévention de la contamination, sans pour autant minimiser les étapes de détection ou de suppression. Les évolutions portent sur 4 thématiques :

La prise en compte des technologies

L’une des recommandations (section 2.1) met en avant l’utilisation appropriée de la technologie dans les opérations de production aseptique : systèmes de barrières à accès restreint (RABS), isolateurs, technologies à usage unique, systèmes robotisés, méthodes rapides ou alternatives, systèmes de surveillance continue… et ce, afin de pouvoir rapidement détecter une éventuelle contamination de l’environnement ou du produit pendant le processus de fabrication. Aux yeux des industriels, l’introduction de la technologie peut être aussi une solution de fiabilité des opérations ou de gain de temps, comme l’automatisation du mirage par exemple.

Toutefois, la prise en compte des technologies dessine l’ébauche d’un futur de la fabrication aseptisée avec une présence humaine réduite au minimum (recours à l’isotechnie). Il est certain que les risques de contamination inhérents à cette dernière peuvent être évidemment diminués en introduisant la robotique, voire même l’Intelligence Artificielle. Les grands noms, comme Sanofi, y sont déjà passés.

L’accent est tout de même mis sur le fait que ces technologies et les procédés de système de surveillance automatisés nécessitent d’être manipulés par du personnel formé et qualifié à leur emploi.

Dans tous les cas, l’emploi des technologies doit être documenté dans la CCS, une autre nouveauté de la mise à jour.

Stratégie de contrôle de la contamination (Contamination Control Strategy, CCS)

C’est l’une des évolutions majeures à prendre en compte dans cette nouvelle mouture. La CCS est une approche systématique et documentée mise en place dans le cadre d’une politique d’assurance et de prévention des risques de contamination dans la fabrication de médicaments stériles. Dans les faits, l’établissement de cette stratégie consiste en la conception d’une documentation technique et organisationnelle définissant les moyens de maitrise. Elle sert ensuite de référentiel pour l’évaluation des risques.

Les éléments clés d’une CCS efficace sont :

- Évaluation des risques : Identifier les sources potentielles de contamination dans tous les aspects de la fabrication, y compris les matières premières, les équipements, le personnel et les environnements de production.

- Mesures de contrôle : mettre en place des protocoles appropriés pour éliminer ou minimiser les risques identifiés, tels que la désinfection, la stérilisation et la surveillance de l’environnement.

- Surveillance : observer régulièrement l’efficacité des mesures de contrôle et la présence de contaminants dans les environnements et les produits.

- Revue et mise à jour : examiner et mettre à jour régulièrement la CCS pour tenir compte des changements dans les processus de fabrication, les risques et les connaissances scientifiques.

La mise à jour préconise la mise en place d’une CCS tout en soulignant que les fabricants de médicaments stériles doivent l’adapter à leurs installations et à leurs produits spécifiques. La CCS doit être documentée et appliquée par un personnel qualifié. Ce dernier doit disposer des connaissances suffisantes en matière de stérilisation et microbiologie, et ce, à tous les postes de l’organisation.

La conformité du CCS fait désormais partie des points d’inspection que les autorités réglementaires contrôlent.

Gestion du risque qualité (Quality Risk Management, QRM)

La mise à jour 2024 n’introduit pas de nouvelle exigence en matière de QRM, mais vise à mener une harmonisation internationale des processus, des opérations et des limites. Elle concerne donc de multiples sujets : l’agencement des salles propres, les équipements et les méthodes de fabrication, la formation du personnel, le choix des vêtements, les procédures de nettoyage et de désinfection, les qualifications et les systèmes de suivi…

La preuve de la mise en œuvre de la gestion du risque est caractérisée par :

- Une conception appropriée de l’installation, des équipements et des procédés de fabrication.

- La création de procédures adaptées à l’activité de fabrication propre au type de produit façonné.

- La mise en place d’un système de surveillance.

La QRM devient une approche systématique et proactive, à mener tout au long du processus de fabrication des médicaments stériles (il s’agit là d’un rattachement de la fabrication de médicaments stériles au guide ICH Q9).

Système de qualité pharmaceutique (Pharmaceutical Quality Systeme, PQS)

La révision majeure de 2022 a introduit une nouvelle approche du Système de qualité pharmaceutique pour la fabrication de ces produits. Cette évolution s’inspire des directives ICH Q10 et met l’accent sur les points suivants :

- Approche basée sur les risques : les industriels doivent instaurer une évaluation approfondie des risques de contamination microbienne, particulaire et par endotoxines/pyrogènes tout au long du processus de fabrication. La mise en place de mesures de contrôle et de surveillance continue est préconisée.

- Responsabilité et expertise : l’engagement de la direction de la structure envers le PQS doit être clair. Elle doit veiller à sa mise en œuvre et son maintien effectif, notamment au travers de la formation du personnel (microbiologie, utilisation des machines, protocoles opérationnels, nettoyage…) pour assurer la qualité des produits stériles.

- Documentation et enregistrements : le PQS repose sur la conception d’un système de documentation complet. Il s’agit d’établir une évaluation des risques, des mesures de contrôle, la surveillance, les formations… mais aussi sur la consignation des activités et décisions liées au PQS. Celle-ci permet la reconstitution des événements et la démonstration de la conformité.

- Gestion des changements : la mise en place d’un processus rigoureux pour évaluer, approuver et mettre en œuvre les modifications apportées au PQS, garantissant la maitrise des risques.

- Inspection et audit : les manufacturiers doivent mener une auto-inspection régulière, mais également des audits qualité externes, pilotés par des experts indépendants pour confirmer la conformité au PQS et aux exigences réglementaires. En cas d’entorse aux procédures, une investigation doit être menée avant libération du lot et justifier la raison d’inclure ou d’exclure ce dernier.

Les impacts de la mise à jour

L’évolution des processus de qualité et de contrôle génèrera des incidences sur les divers points de la chaîne de fabrication :

- Les modifications induites sur l’organisation, les opérations ou les équipements peuvent ralentir les cadences de la chaîne de production, le temps de leur mise en œuvre jusqu’à leur validation.

- Les essais cliniques et les AMM (Autorisations de Mise sur le Marché) peuvent potentiellement se trouver suspendus.

- La mise à jour de l’annexe 1 incite fortement à mettre en place une gestion des risques couplée à une surveillance environnementale qui nécessite des cycles d’essais et une documentation conséquente à rédiger.

Dans ce contexte, la conception des processus de fabrication, de production et leur validation auront des délais de développement automatiquement plus longs.

Il est important de souligner que ces impacts et leur portée peuvent varier selon les spécificités des produits fabriqués, mais aussi selon la faculté de chaque manufacturier à s’adapter, rapidement. Dans tous les cas, il est nécessaire d’évaluer, en amont, la répercussion des nouvelles exigences de l’annexe 1, sur les process et les délais.

Le point 8.123 : les lyophilisateurs

La mise en application de ce point est prévue pour le 25 août 2024. Le délai inhabituel de deux ans a été accordé aux industriels pour leur laisser le temps nécessaire de s’adapter techniquement aux nouvelles exigences.

Pour les lyophilisateurs, la tendance est à l’automatisation totale de leur chargement. Le but étant, là encore, d’éviter les interactions humaines sur la séquence pré-bouchage du flacon/arrivée dans le lyophilisateur. Ce point précis est à considérer dans le détail pour les sites disposant de systèmes peu compatibles avec le niveau de flexibilité de la production.

L’un des points en question ici est notamment celui du chargement automatique des plateaux. Les nouvelles directives n’imposent pas de se séparer de ce système néanmoins, cette décision a un coût vis-à-vis des procédés de désinfection nécessaires. Le coût journalier de la stérilisation d’une centaine de plateaux dépasse probablement, à long terme, celui d’un chargement direct sur plaque. Une réflexion stratégique s’impose donc à tous les niveaux : est-il indispensable de déclencher un investissement ? De changer de locaux ?

La version anglophone avait déjà fait l’objet d’une grande simplification. La traduction en français permet donc aux francophones de disposer d’un référentiel cohérent et raccord aux juridictions dont ils dépendent.

Enjeux des BPF en 2024

La conformité aux BPF et plus précisément à l’annexe 1, pour les industriels du médicament stérile, porte sur de nombreuses questions.

Bien sûr, en premier lieu, celle de la sécurité des patients. C’est le cœur du sujet.

Ensuite, celle de l’image de marque. Être compliant, c’est être à la pointe et faire preuve de flexibilité : un argument fort pour gagner la confiance des clients et jouir d’une image viable.

Par ailleurs, le PIC/S harmonise les pratiques d’inspection et met à jour le référentiel des intervenants en charge des audits de conformité : suivre les directives au plus vite c’est éviter les impacts d’une non-conformité.

Enfin, les rapports de l’ANSM mettent en avant une nette augmentation des non-conformités au BPF comme facteur favorisant les pénuries :

Depuis 2019, les déclarations de ruptures de stock et de risques de ruptures de stock explosent (3370 déclarations enregistrées en 2023. Il en avait moins de 500 en 2014). Le motif de la non-conformité aux BPF représente un motif de cause qui a triplé depuis l’année dernière (passant de 20 à 64). Répondre aux exigences des BPF, c’est éviter une rupture de la production et rester compétitif.

Les mesures à adopter pour se conformer aux nouvelles exigences

Devant l’évolution des procédures, les professionnels du secteur doivent, si ce n’est pas déjà fait, mettre en place des mesures de façon méthodique et réfléchie :

👉Il convient d’abord d’appréhender l’ensemble des changements contenus dans l’annexe 1 en l’étudiant de près.

👉Repérer les écarts existants entre les attendus et la réalité du site de production et dresser une liste, point par point, des non-conformités effectives.

👉Relever, dans cette liste, les cas pour lesquels une solution immédiate ou à court terme est envisageable. Ce sont souvent des mesures peu onéreuses.

👉Planifier les interventions nécessaires aux améliorations. Documenter les évolutions.

👉Former les équipes : pour que les opérationnels travaillent selon les contraintes exigées par les nouvelles directives, il convient de les informer, de façon claire, des points d’évolution.

👉Favoriser l’implantation des nouvelles technologies dans la ligne de production et former le personnel à leur usage. Des technologies « plug and play » peuvent être envisagées pour plus de facilité.

👉Ne pas négliger les éléments externes à la chaîne de production : menez un audit des fournisseurs, des matières premières et du transport. La stérilité des produits doit être assurée jusqu’à leur réception.

👉Dans le cadre du principe d’amélioration continue, effectuez des audits périodiques et aléatoires afin d’assurer la conformité de votre production. En cas de détection d’une anomalie, déclarez là, consignez-la, enquêtez sur son origine et prenez les mesures nécessaires au plus vite.

Comment veiller à la bonne mise en place des BPF ?

Si vous faites partie des entreprises qui ont préféré attendre la parution française de l’annexe 1 pour enclencher une stratégie de compliance, il est sûr que le temps est court pour être 100% conforme d’ici la rentrée. Se conformer aux BPF demande une certaine inertie, mais il convient de démontrer, en cas de contrôle, que l’entreprise a initié des démarches. Il n’est donc pas trop tard !

Choisissez d’aller dans le sens de l’annexe 1 en engageant un maximum d’actions au plus vite. Disposez d’une feuille de route tout du moins partielle. Attention de ne pas vous retrancher derrière un manque de compétences ou de fonctions pour justifier que rien n’a pu être mis en place. À terme, cet argument ne sera plus toléré par les autorités de contrôle.

À défaut d’avoir du personnel qualifié, vous pouvez vous tourner vers les services de consultants externes spécialisés, comme ceux que propose LUGAN CONSULTING, pour vous lancer sur la voie de la conformité. Ne risquez pas l‘injonction ANSM !

Vous n’êtes pas un fabricant de produits stériles ? La mise à jour de l’annexe 1 vous concerne aussi ! Le texte souligne que les principes énoncés dans le référentiel sont à prendre en considération pour tout type de production pharmaceutique. Les exigences de la production stérile étant telles, que les consignes de l’annexe 1 ne pourront qu’être bénéfiques à l’ensemble des secteurs de la production pharmaceutique.

Notre expertise en qualité de production pharmaceutique réponds à l’ensemble des acteurs de la production.